做制造和供应链十几年,我见过太多企业的通病:客户要的货迟迟供不上,仓库里的库存却堆成山,资金全压在里面周转不开。

说白了,这不是单一环节的问题,是需求端和供应端没配合好。一边不知道客户要什么、要多少,另一边不知道自己能供什么、能供多少。两边对着干,效率能高才怪。

今天我们来聊聊供应链协同管理到底该怎么做,让整个链条转得更顺。

你是不是也早就想解决这类问题?那这篇内容可得仔细看。

一、需求端

供应链的起点是需求,要是需求判断错了,后面的生产、采购全是白费功夫。

很多企业做需求预测,就靠销售报个数,或者老板凭感觉定,结果往往差得远。

1、有哪些需求?

别再把需求当成一个模糊的数了。

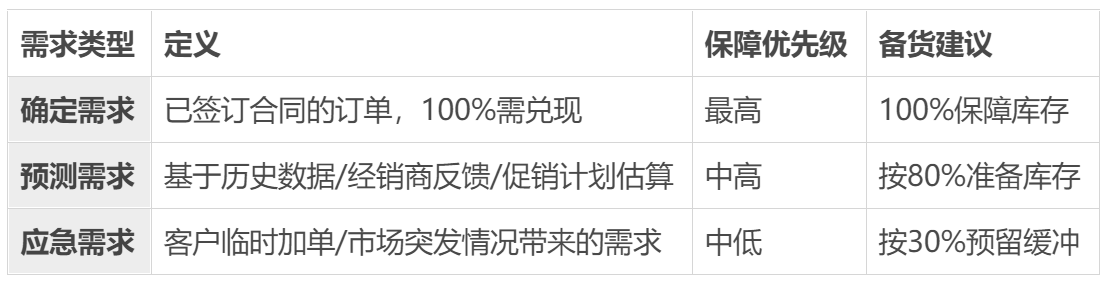

我接触过一家电子厂,之前只按全年目标拆分成月度计划,结果旺季来了,某款热门型号断货,冷门型号堆库存。后来我帮他们做了分层:

这样一来,需求是不是就清晰多了?

确定需求是必须满足的,预测需求得重点保障,应急需求要尽力协调,后面的供应端才能针对性配合,你懂我意思吗?

2、需求变更怎么办?

市场不会一成不变,客户可能突然加单、减单,或者改变交货时间。

但很多企业里,销售知道客户要改订单,没及时告诉生产;生产按原计划做,最后要么断货,要么压货。

不过话说回来,这也不能全怪销售,很多时候是没有明确的反馈机制。

所以你得建立需求变更快速响应机制:

客户变更需求,销售必须24小时内同步给生产、采购、库存管理部门;

各部门收到信息后,48小时内给出反馈:能不能满足?需要调整哪些计划?有没有额外成本?

对于核心客户,专门设一个需求对接人,全程跟进变更事宜,避免信息传错、传漏。

二、供应端

需求端把要什么、要多少说清楚了,供应端就得跟上。

简单来说,供应端的核心是匹配。不是生产得越多越好,也不是采购得越便宜越好,而是要刚好满足需求,同时控制成本。

1、供应商选对

有很多人觉得哪家供应商便宜就选哪家,结果往往是低价低质、延迟交货,反而拖了整个供应链的后腿。

其实真正靠谱的供应商选择,根本不是看价格,而是抓3个关键点:

选对供应商后,还要处好关系。比如按时付款、跟他们同步你的长期计划,让他们有信心为你预留产能。

2、产能算明白

机器24小时转,工人加班加点,结果往往是质量下降、设备故障,反而影响交付。

用过来人的经验告诉你,供应端的产能,要量力而行,还要留有余地。

怎么算产能?其实很简单:

先算最大产能:设备满负荷运转、工人不加班的情况下,每月能生产多少产品;

再算可用产能:减去设备维护、工人休息、原材料短缺等因素,实际能用到的产能;

留足缓冲产能:建议预留10%-15%的产能,应对突发需求或生产故障。

比如一家电子厂,最大产能是每月10000台,可用产能是8000台,那么他们承接订单时,每月最多接7000台左右,留1000台的缓冲。

这样就算有客户临时加单,也能应对;如果设备出了问题,也有时间维修,不会影响整体交付。

这样科学算产能,是不是比盲目赶工靠谱多了?

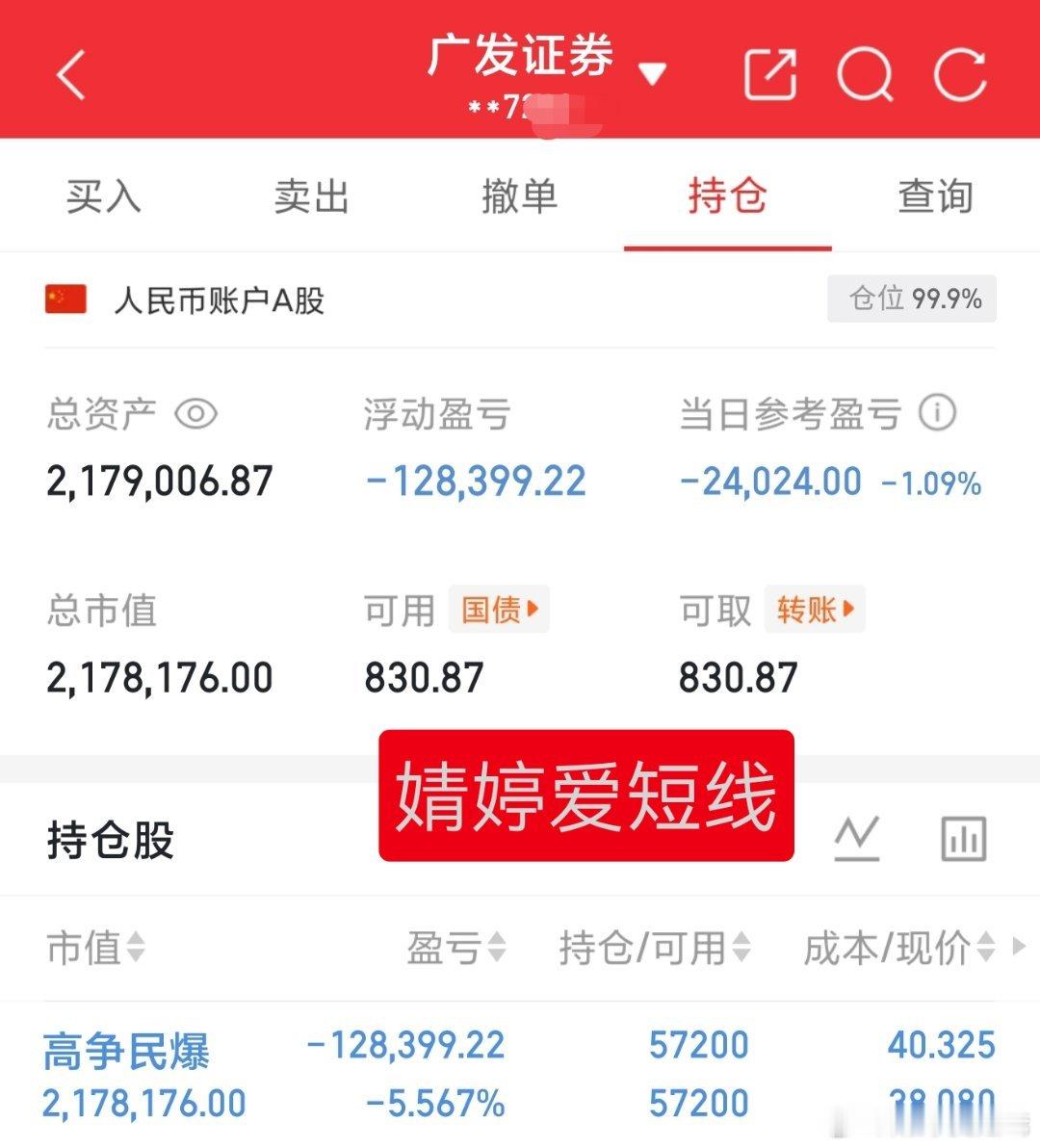

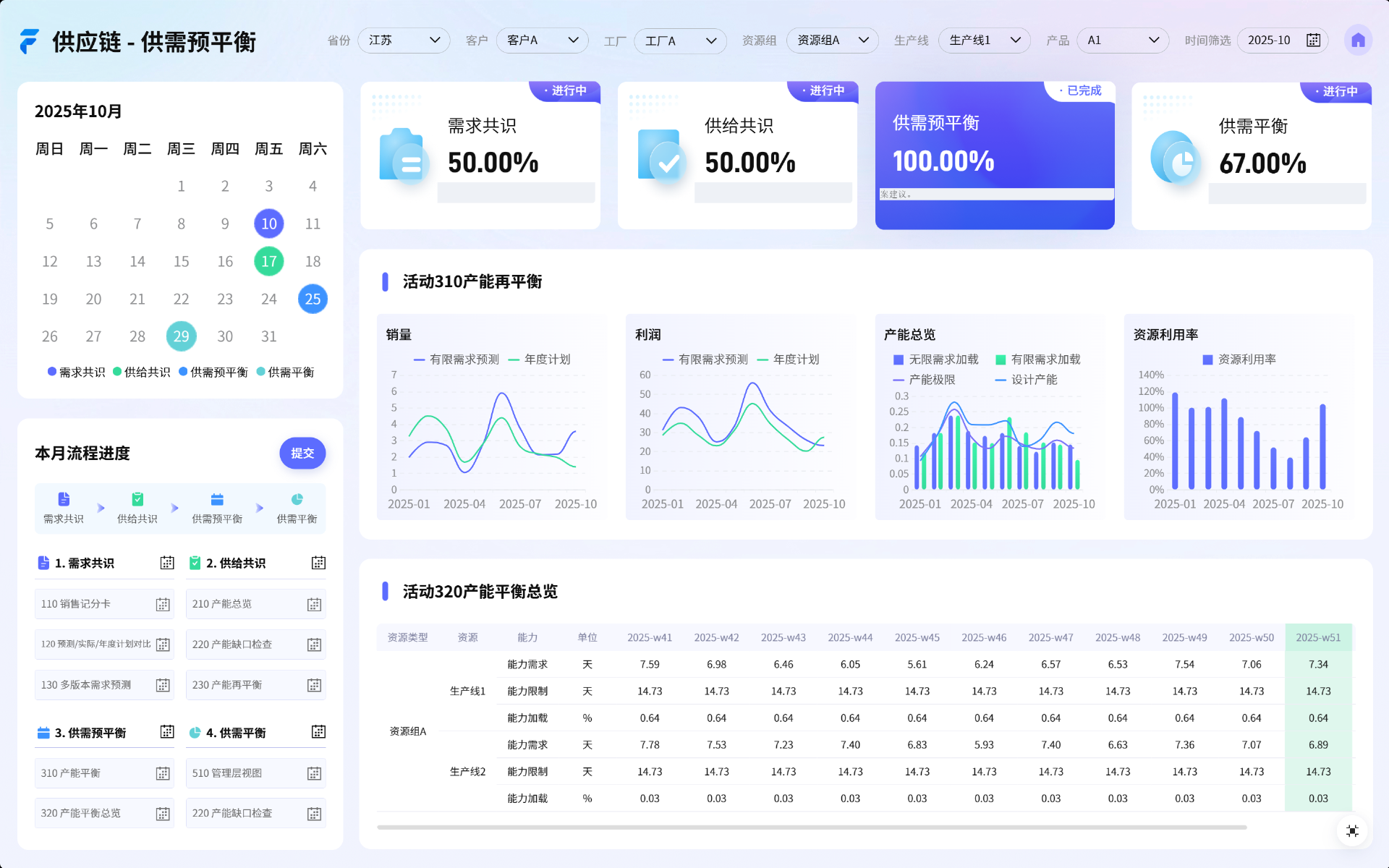

说到算产能和排产,可以用用FineBI这类供应链管理工具连接MES和排产系统的数据,做了一个实时看板。

设备状态、订单排队情况、瓶颈工序一目了然,生产调度员可以每天看这个调整派工,缓冲产能也用得更精准。

3、库存要合理

很多企业觉得库存越多越安全,结果大量资金压在库存上,产品过时了还卖不出去;也有企业为了零库存,库存压得太少,结果客户要货时没货,丢了订单。

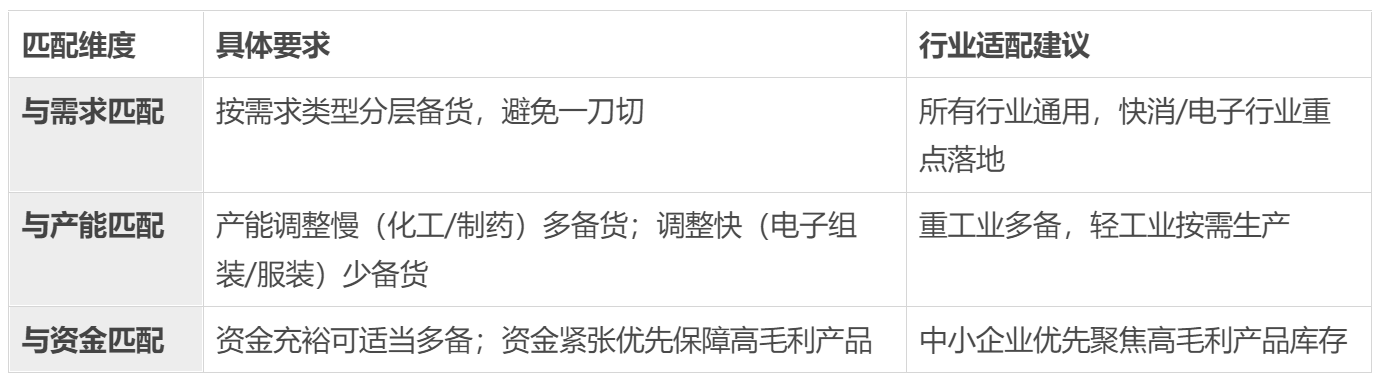

合理的库存管理,要抓三个匹配:

三、核心关键:需求端与供应端配合

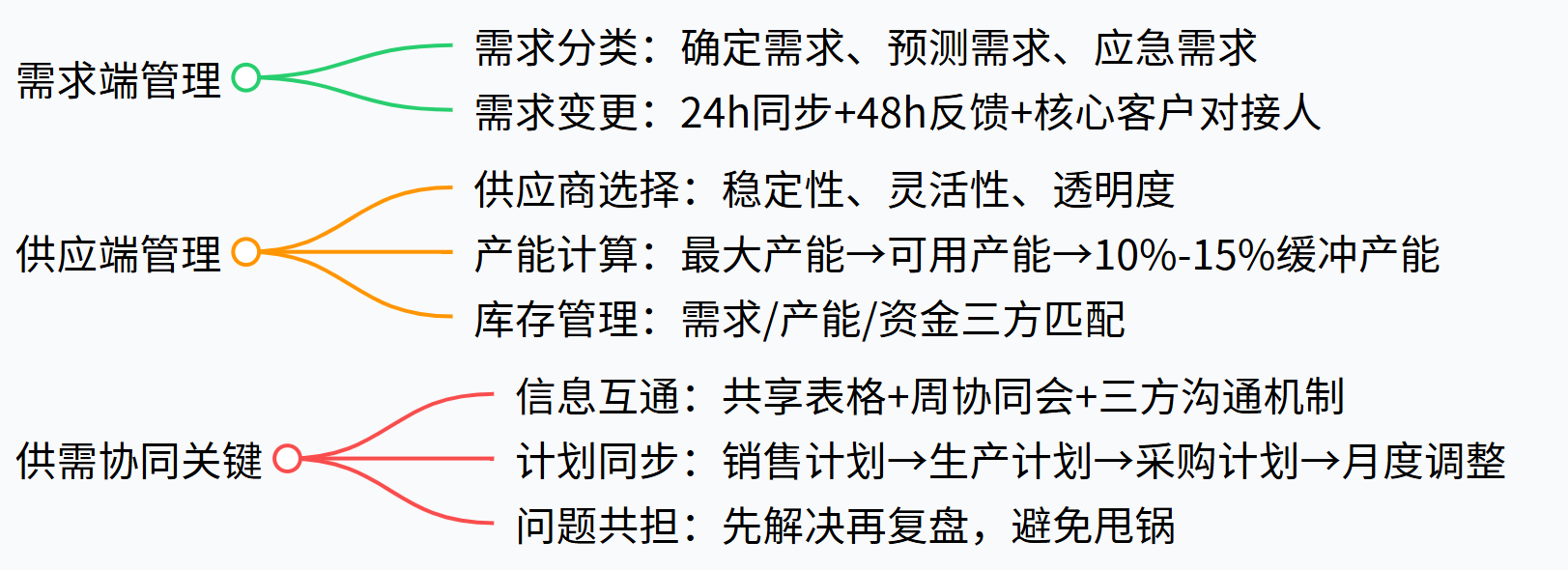

前面说的需求端和供应端,单独做好还不够。我一直强调,供应链的核心是协同,让需求端的信息能快速传到供应端,供应端的情况能及时反馈给需求端,两边一起调整,才能避免各干各的。

1、信息要互通

很多企业的问题,根源就是信息孤岛:

销售部门有客户需求信息,不告诉生产部门;

生产部门有产能瓶颈,不告诉采购部门;

采购部门有原材料延迟的情况,不告诉销售部门。

最后形成恶性循环:销售接了单,生产做不出来;生产要原材料,采购没到位;采购催供应商,供应商没产能。

怎么打破信息孤岛?

其实不用搞复杂的系统,先从简单的共享开始:

建一个共享表格或群聊,每天同步3个信息:客户订单情况、生产进度、原材料到料情况;

每周开一次协同会,销售、生产、采购、库存管理部门都参加,时长控制在1小时内,只聊3件事:上周没解决的问题、本周的计划、需要其他部门配合的事项;

对于核心客户和核心供应商,建立三方沟通机制,每月同步一次情况,提前发现潜在问题。

2、计划要同步

需求端有销售计划,供应端有生产计划、采购计划,这三个计划必须对齐。否则就会出现销售要货,生产没计划;生产要原材料,采购没计划的情况。

怎么让计划同步?核心是以需求为核心,倒推供应计划:

销售部门制定月度销售计划,明确每个产品的交付时间和数量;

生产部门根据销售计划和自身产能,制定月度生产计划;

采购部门根据生产计划和采购周期,制定月度采购计划;

每月调整一次计划:需求变了,销售及时通知生产和采购;供应端有问题,生产及时通知销售,跟客户沟通调整交付时间。

3、问题要共同面对

供应链上的问题,从来不是一个部门的问题:客户投诉交付延迟,可能是销售接了超出产能的订单,也可能是生产没按时完成,还可能是采购没及时采购原材料。这时候最忌讳的是互相甩锅,而是要一起解决。

之前有个做电子元件的客户,遇到过核心原材料延迟的情况,采购没及时反馈,生产按原计划安排,结果原材料没到,生产停了,客户也流失了。

后来建立了问题共担机制,遇到问题先解决再复盘,慢慢形成了一起面对、一起解决的氛围。你企业遇到问题时,是互相甩锅还是一起解决?

四、落地建议

很多企业觉得供应链协同管理很复杂,不知道从哪下手。可以从简单的事情开始,慢慢推进。

第一步:搞定信息共享

这一步上面也提了一嘴,这里再强调一下。不用搞复杂的系统,先建一个共享表格或群聊,每天同步核心信息;每周开一次1小时的协同会,让各部门互相知道情况。

这一步最容易落地,也能快速解决信息不通的问题。

第二步:优化需求预测和采购计划

先梳理历史销售数据,结合客户反馈和市场情况,做分层需求预测;根据生产计划,制定对应的采购计划,避免盲目采购和采购不足。

这一步能减少库存积压和断货。

第三步:深化供应商协同

跟核心供应商建立长期合作关系,同步你的需求计划和产能情况,让供应商为你预留产能;建立供应商评价机制,从交付及时率、质量、灵活性等方面打分,淘汰不靠谱的供应商。

这一步能提升供应的稳定性。

第四步:引入简单的工具

如果企业规模较大,信息较多,可以引入简单的供应链管理工具,能满足信息共享、计划同步、库存管理的核心需求就行。工具是为了提高效率,不是增加负担。

总结

供应链协同管理,本质是让需求端和供应端配合好:需求端猜得准、传得快,供应端供得上、成本低。两边信息互通、计划同步、问题共担,就能减少断货和压货,让整个供应链转得更顺、成本更低、客户更满意。