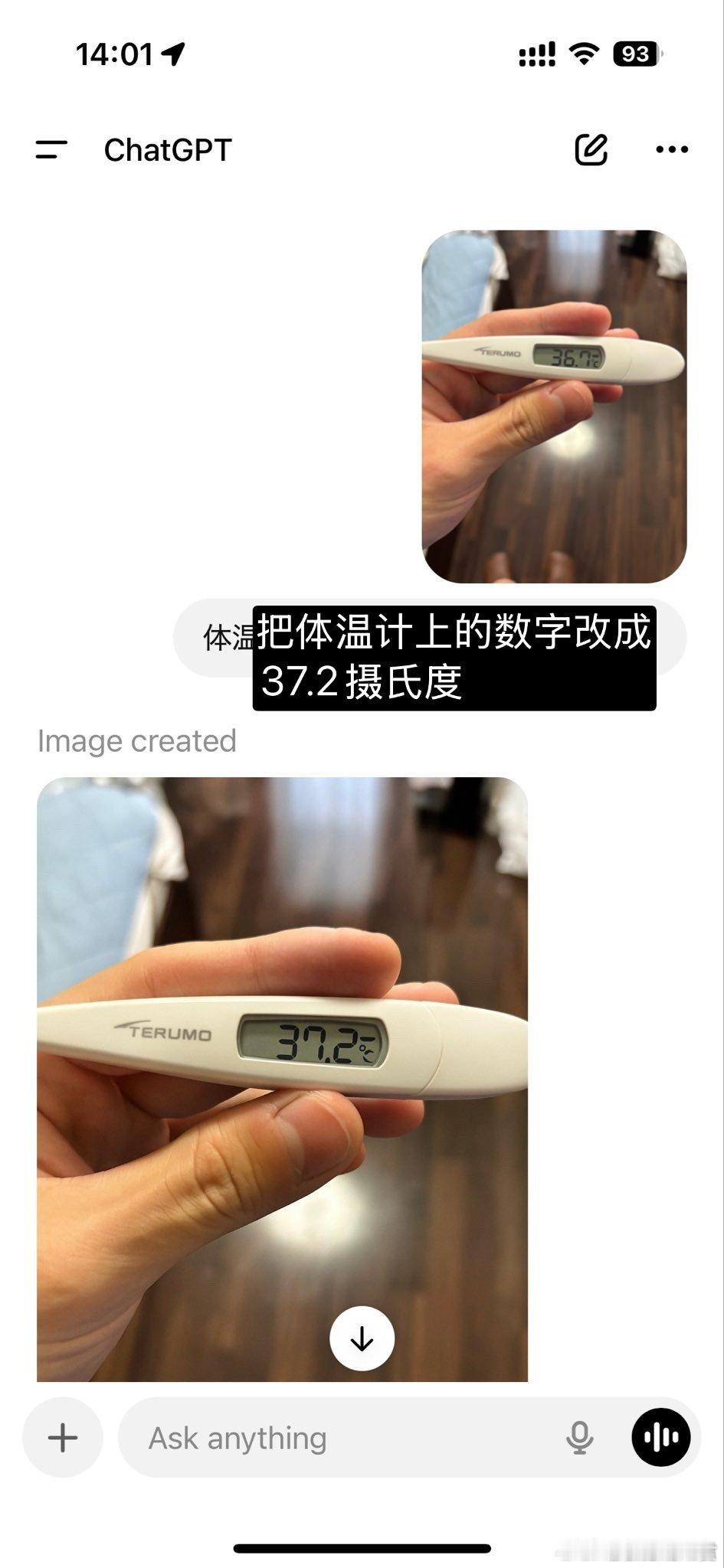

传统制造业的质量防线,曾长期构筑在“目检”的基石之上。灯火通明的车间里,质检员凭借肉眼和经验,在高速流转的生产线上捕捉着产品的瑕疵。然而,那些肉眼难以企及的缺陷,往往成为质量隐患的源头。更严峻的是,生理疲劳、主观判断差异以及物理接触可能带来的二次损伤,让这种严重依赖人力的方式,成为了产能提升的瓶颈,其固有的不稳定性更在高端制造领域埋下巨大风险。与此同时,早期引入的基于固定规则的机器视觉检测技术,虽然部分取代了人工,却因其对预设特征和特定场景的强依赖性而步履蹒跚。面对产品迭代、材质变化或新型缺陷,工程师们不得不耗费大量时间重新编程、调整参数,其灵活性与泛化能力捉襟见肘,难以适应现代工业高速、柔性、定制化生产的复杂需求。

传统检测手段的困境,呼唤着一次从底层逻辑开始的全面革新,AI视觉检测揭竿而起。它将人工智能,特别是深度学习的强大模式识别能力,与高精度图像采集技术深度融合,赋予机器超越人眼的“智慧之眼”。DLIA工业缺陷检测系统,正是这一技术融合的集大成者。其核心突破在于彻底摆脱了对预设规则的依赖。基于深度学习的神经网络模型,能够从产品图像数据中自主学习、抽象和提炼出缺陷的本质特征,无论这些缺陷是金属部件的细微划痕、注塑产品的熔接痕、纺织品的断纱,还是精密电子元件的焊点异常或印刷电路板的线路缺损,都能在毫秒级时间内就能完成产品的精准定位、瑕疵识别与缺陷分类,其速度与精度是人工目检或传统机器视觉望尘莫及。

尤为关键的是,随着检测数据的持续积累,模型不断优化迭代,检测准确率持续攀升,DLIA系统的强大的自我进化能力展现出对复杂多变工业场景的卓越适应力。深圳虚数更是在DLIA系统中引入的非监督学习技术,大幅降低了模型训练对大量缺陷样本标注的依赖,使其能在未知缺陷出现时,通过异常检测快速响应,显著降低了应用门槛和成本。这种从“教会机器看什么”到“让机器自己学会看”的转变,标志着质检智能化质的飞跃。

从灯火通明车间里质检员专注的双眸,到高速流水线上DLIA系统无声却锐利的“扫描”,产品质量检测的升级之路,映射着工业文明向智能化迈进的坚定步伐。DLIA工业缺陷检测系统,以其融合深度学习与机器视觉的强大内核,成功跨越了传统“目检”的局限与早期机器视觉的僵化,真正走通了通往“智能检测”的升级之路。它不仅仅是一个高效的工具,更是驱动产品质量跃升、赋能生产流程再造、重塑质量管理范式的核心引擎。DLIA,正以其精准、自驱、协同的智慧之光,照亮工业质量管控的新时代,这是工业文明在数据驱动下,走向更高层次可持续发展的必然选择。